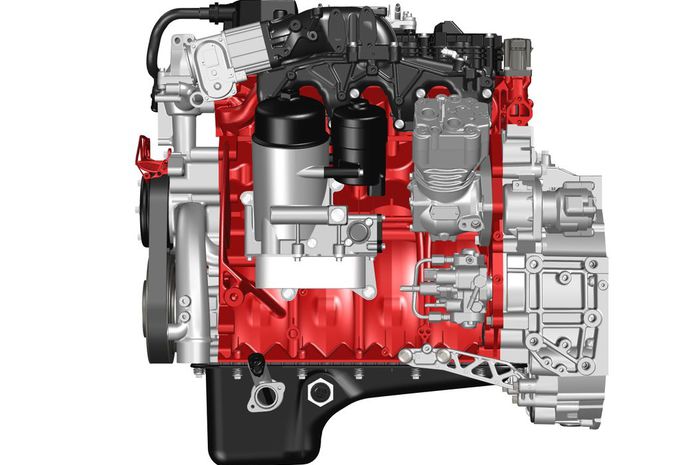

Le carter, la culasse, les culbuteurs, les chapeaux de palier, le support d’alternateur et d’autres parties d’un moteur pourraient être fabriquées en impression 3D. Renault Trucks (poids lourds) travaille en tout cas sur cette technologie dans ses labos R&D de Lyon. La fabrication additive métallique fonctionne selon le principe de construction par couches de poudre métallique. Le tout est mis en fusion par faisceau laser. Et la forme finale correspond à celle préparée sur ordinateur.

Plus léger

Cette technique d’usinage a l’avantage d’être plus rapide que l’enlèvement de matière, tout en évitant le gaspillage de métal. Elle permet aussi de réduire le poids des pièces ainsi fabriquées. Renault Trucks a réussi à baisser le poids de son 4-cylindres DTI 5 de 25 %. Avec l’impression 3D celui-ci a donc perdu 120 kg. Il est aussi légèrement plus compact. Le bureau d’étude lyonnais a pu supprimer 200 pièces, notamment en rassemblant certaines d’entre elles et en redessinant certains éléments du moteur.

Applications

La technologie de l’impression 3D n’est pas encore prête pour la production à grande échelle. Par contre, elle peut déjà être utilisée pour des prototypes et des véhicules en petite série. On voit directement ici des applications pour l’automobile sportive et de luxe. Quant aux camions, déjà dans un rôle de testeurs grandeur nature de nombreuses technologies, ils pourraient aussi rapidement profiter des améliorations techniques de la fabrication additive pour inaugurer cette solution à grande échelle.

NE MANQUEZ RIEN DE l’ACTU AUTO!

Derniers modèles, tests, conseils, évènements exclusifs! C’est gratuit!