Mercedes-Benz renforce son réseau de production en plaçant son site de Berlin-Marienfelde au cœur de l’innovation. Ce centre de compétence, qui s’était déjà imposé en 2022 comme une référence en matière de digitalisation industrielle avec le Mercedes-Benz Digital Factory Campus (MBDFC), franchit une nouvelle étape. Grâce à l’intégration de l’intelligence artificielle, de robots humanoïdes et à l’introduction d’une technologie avancée de moteurs électriques à flux axial, l’usine devient un laboratoire de production du futur.

L’intelligence artificielle au service de la production

L'IA s’invite pleinement dans le système de production MO360 de Mercedes-Benz. Le groupe a introduit des outils tels que la suite MO360LLM et l’écosystème Digital Factory Chatbot, permettant aux employés d’accéder à des bases de données via une simple requête textuelle. Cette approche facilite la maintenance et optimise les processus de fabrication en plusieurs langues.

Un autre exemple est l’intégration d’un système multi-agents virtuels, capable d’analyser des données complexes en temps réel. Grâce à l’IA, les causes d’une baisse soudaine de qualité sont identifiées plus rapidement, réduisant le besoin d’analyses manuelles fastidieuses. Selon Katrin Lehmann, CIO de Mercedes-Benz, cette technologie permet aux ingénieurs de se concentrer sur l’innovation et les tâches à forte valeur ajoutée.

Lisez aussi - Tesla et les start-ups EV reines de la transition technologique

Les robots humanoïdes, un nouvel atout industriel

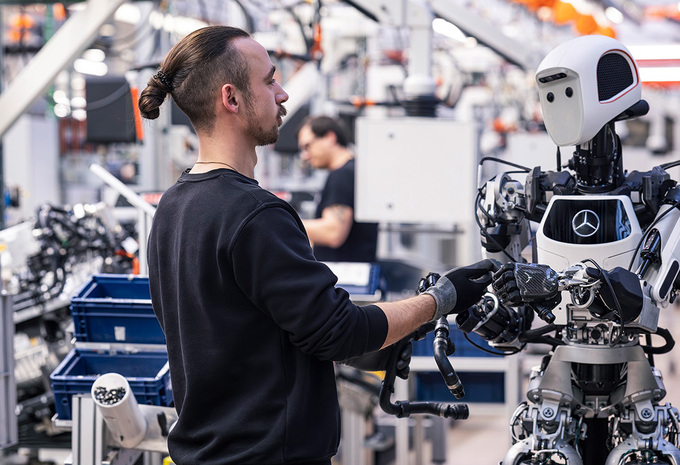

Mercedes-Benz mise également sur les robots humanoïdes pour transformer sa production. Le groupe teste actuellement Apollo, un robot développé par l’entreprise américaine Apptronik. L’objectif est de l’utiliser pour des tâches répétitives au sein de l’intralogistique, comme le transport de composants vers les chaînes d’assemblage ou la réalisation de premiers contrôles qualité.

Grâce à l’apprentissage en milieu réel et à la télé-opération assistée par réalité augmentée, les employés transfèrent leur expertise à Apollo. L’étape suivante, actuellement en développement à Berlin-Marienfelde, consiste à rendre ces robots capables d’opérations autonomes, marquant un tournant vers une assistance intelligente et flexible.

Pour accélérer cette transition, Mercedes-Benz investit plusieurs dizaines de millions d’euros dans Apptronik. L’entreprise de robotique, qui collabore désormais avec Google DeepMind, ambitionne d’améliorer l’intelligence et l’adaptabilité des robots humanoïdes pour des environnements industriels dynamiques.

La technologie de moteurs à flux axial : une révolution

Le site de Berlin-Marienfelde ne se limite pas aux avancées numériques. Il s’affirme aussi comme un centre d’excellence pour les motorisations électriques de haute performance. Dès l’an prochain, il produira des moteurs électriques à flux axial, une technologie novatrice qui offre une densité de puissance supérieure à celle des moteurs traditionnels et développée avec le concours du spécialiste britannique YASA, racheté par Daimler en 2021.

La fabrication de ces moteurs repose sur une centaine de processus industriels, dont 65 sont inédits pour Mercedes-Benz et 35 totalement nouveaux dans l’industrie automobile. L’entreprise a notamment mis au point de nouvelles techniques utilisant le laser et des processus de collage optimisés par IA. Ces innovations ont conduit au dépôt de plus de 30 brevets, confirmant le rôle pionnier de Marienfelde dans l’industrialisation de ces technologies.

Que faut-il en penser ?

Grâce à l’intelligence artificielle, aux robots humanoïdes et à la technologie de moteurs à flux axial, Mercedes-Benz place Berlin-Marienfelde au centre de sa stratégie d’innovation et démontre que le constructeur allemand ne renonce certainement pas à la transition électrique de sa gamme, comme en atteste la présentation de la nouvelle Mercedes CLA. Ce site joue un rôle clé dans l’avenir de la production de Mercedes, conciliant digitalisation, robotisation et électrification pour renforcer la compétitivité du groupe à l’échelle mondiale, à l’instar de ce que Renault a réalisé avec son complexe ElectriCity dans le nord de la France. Toutefois, le développement de processus de production confiés à des robots humanoïdes combinés à l’intelligence artificielle pose la question de l’avenir des employés en charge de ces tâches jusqu’à présent. Une problématique socio-économique qui devra être gérée à court terme à l’échelle industrielle, soit 5 à 10 ans.

NE MANQUEZ RIEN DE l’ACTU AUTO!

Derniers modèles, tests, conseils, évènements exclusifs! C’est gratuit!